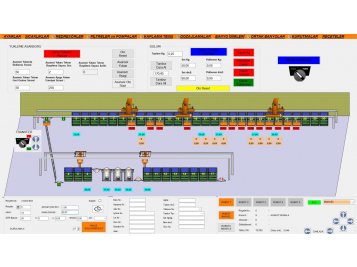

Kaplama tesisi otomasyonu bir

SCADA yazlımı üzerinden kontrol edilmektedir. Bu yazılıma tesis içerisinde

bulunan bir PC den yada uzakta bulunan PC veya tablet üzerinden

erişilebilmektedir. Sistem Ethernet ağ yapısını kullanmaktadır.

Scada yazılımı tesis üzerindeki

bütün aktif pasif enstrümanları kontol izleme yada log tutmaya olanak sağlar. Tesisde

bulunan robotlar ana sistem ile wireless haberleşmektedir. Kendi pozisyonlarını

lazer mesafe sensörü yada barcod pozisyon kontrolcüleri ile hassas

ayarlamaktadır.

Sistem üzerinden oluşturulan reçeteler

en az askının gideceği yol haritasını, bekleme ve süzülme zamanlarını, redresör

akım ve gerilimlerini, redresör gecikmeli çalışma süresini, tekrar

kaldır-daldır sayısını, akım yoğunluğunu, tambur döndürme seçimi, askı sallama

seçimi, damlalık kontrol seçimi ve hız seçimini içermektedir.

1000 adet reçete

oluşturulabilmektedir. Yeni reçete oluşumunda diğerlerinden kopyalama

yapılabilmektedir. Bu reçetelerden çalışılan en az 20 adeti otomatik çalışmayı

sağlayan PLC hafızasında tutulabilmekte olup askı ya da tamburlar arka arkaya

farklı reçeteler ile

kullanılabilmektedir. Aynı zamanda PC arızalanmalarında konulan operatör

panelinden bu reçetelerin seçilmesi ile otomatik çalışmaya devam

edilebilmektedir.

Robotlar sistem otomatiğe

alındıktan sonra istenilirse biri manuel de iken diğeri otomatikte

çalışabilmektedir.

Oluşan arıza durumları

bilgisayarda arşivlenebilmekte ve ürün bazlı filtreleme yapılabilmektedir.

Operatör isterse uygulanan bir reçetedeki parametreye müdahale edebilmektedir. (Banyonun içindeki malzeme için geçerli olmak üzere reçetesini, reçete adımını, bekleme zamanını, akımını, voltajını, iş emrini, lot noyu, kutu noyu, adet-ağırlık değerini, bara/tambur numarasını vb. değerleri değiştirebilmektedir.)

Sistemden robotların Yatay ve dikey hareketlerine, kalkış ve duruş rampalarına müdahale ederek yumuşak bir şekilde hareket etmesi sağlanabilmektedir .Bu şekilde malzemenin sallanması minimize edilecektir.

Kazandaki Ürünün kalma süresi,

çekilen akım, uygulanan sıcaklık vb. bilgilere göre limitler tanımlayıp ürünün

bu limitler sonucu OK veya RED olduğu görsel izlenebilmekte, geçmiş raporlaması

alınabilmektedir.